离子束溅射沉积设备制备薄膜均匀性研究

离子束溅射沉积设备制备薄膜均匀性研究

陈国钦,袁祖浩,胡 凡,范江华

(中国电子科技集团公司第四十八研究所,湖南 长沙410111)

摘 要:针对离子束溅射沉积设备薄膜均匀性问题,采用理论分析计算和试验相结合的方法计算了薄膜厚度的分布差异,由此设计出修正板外形。实验结果表明,修正后的薄膜均匀性从32%提高到了1.7%。

关键词:离子束溅射沉积;薄膜;修正板;均匀性

Research of Uniformity of Thin Films Prepared by Ion Beam Sputtering Deposition Equipment

CHEN Guoqin,YUAN Zuhao,HU Fan,FAN Jianghua

(The 48th Research Institute of CETC,Changsha 410111,China)

Abstract: Aiming at the problem of film uniformity of ion beam sputtering deposition equipment, and the distribution difference of film thickness is calculated by combining theoretical analysis and experiment, then the shape of the correction plate is designed. The experimental results show that the film uniformity is improved from 32% to 1.7%.

Key words: Ion beam sputtering deposition;Thin film;Correction plate;Uniformity

离子束溅射沉积技术是通过由能量较高的惰性气体粒子组成的离子束对靶材进行溅射,再沉积到工件表面形成薄膜,在溅射沉积薄膜过程中,离子束轰击到靶材表面的一定区域面积且溅射的离子强度分布不均匀,这导致沉积的薄膜厚度均匀性较差[1-3]。目前,在工件盘与离子源之间且靠近工件盘处的位置添加修正板是一种非常有效的校正薄膜厚度均匀性的手段,并通过调整修正挡板形状可以改善沉积薄膜的厚度均匀性[3,6,7]。本文主要针对修正板外形对薄膜均匀性的影响进行了研究。

1 实验样品制备与性能测试

1.1 实验设备与参数

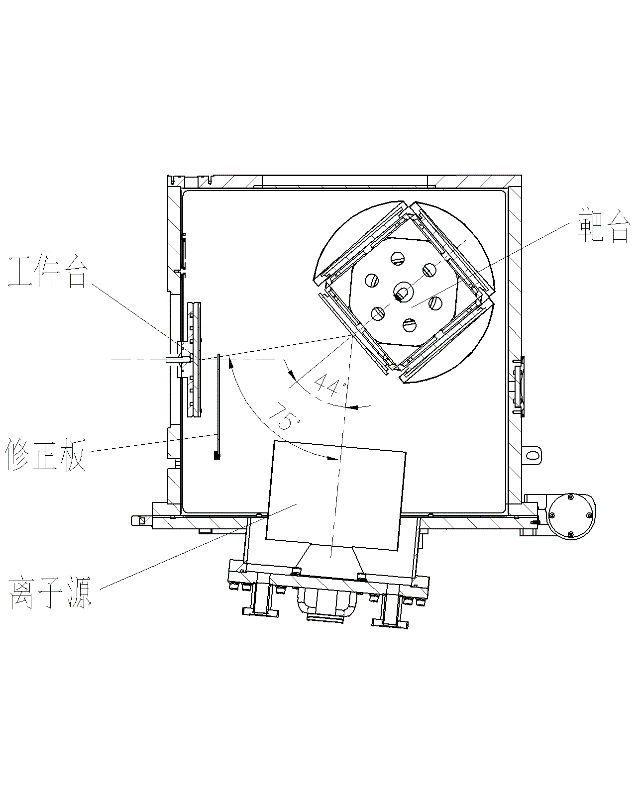

本次实验自主研制的采用M7815-1/UM型离子束沉积设备,实验基体材料采用200 mm(8英寸)硅片,尺寸为φ200 mm×720 μm,靶材选用纯度为99.99%以上的高纯度Cu靶,以便获得高质量Cu膜。离子束与靶面垂直法线成44°角入射。溅射过程中,基片绕中心轴转动,并在工件盘与离子源之间添加修正板以改善薄膜的均匀性,离子束沉积设备沉积原理示意图如图1所示。整个系统的本底极限真空通过分子泵可以保持在5.0×10-5 Pa以下,薄膜沉积过程中,工作真空约在1.2×10-2~1.3×10-2 Pa之间,薄膜制备具体工艺参数如表1所示。

表1 离子束沉积薄膜制备工艺参数

|

束流/mA |

屏极电压/V |

加速电压/V |

Ar气通量/sccm |

沉积时间/min |

|

160 |

800 |

300 |

15 |

30 |

图1 M7815-1/UM型离子束沉积设备沉积原理

1.2 膜厚测试方法

薄膜制备完成后,采用CRESBOX四探针测试仪进行薄膜厚度测试,主要为φ200 mm的Map图和在轴线每隔5 mm共39点的测试,测试完成后绘制薄膜厚度曲线,其中39点曲线采用测三条轴线的值然后求平均值获得。计算薄膜均匀性的公式为:

μ=(Tmax-Tmin)/Tmean (1)

其中,Tmax表示测试薄膜厚度的最大值;Tmin表示测试薄膜厚度的最小值;Tmean表示测试薄膜厚度的平均值。

2 薄膜均匀性实验与结果分析

2.1 无修正板薄膜均匀性实验

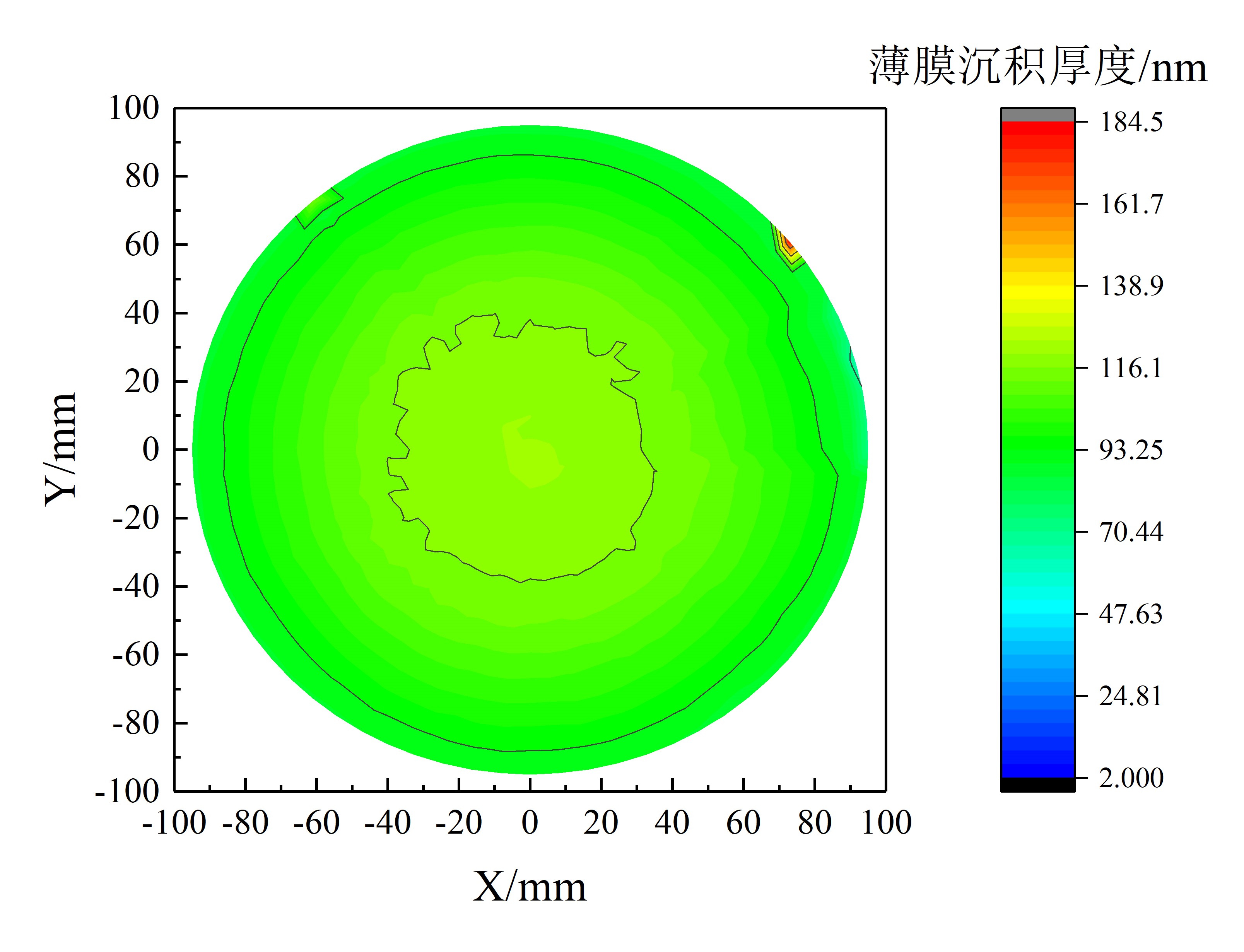

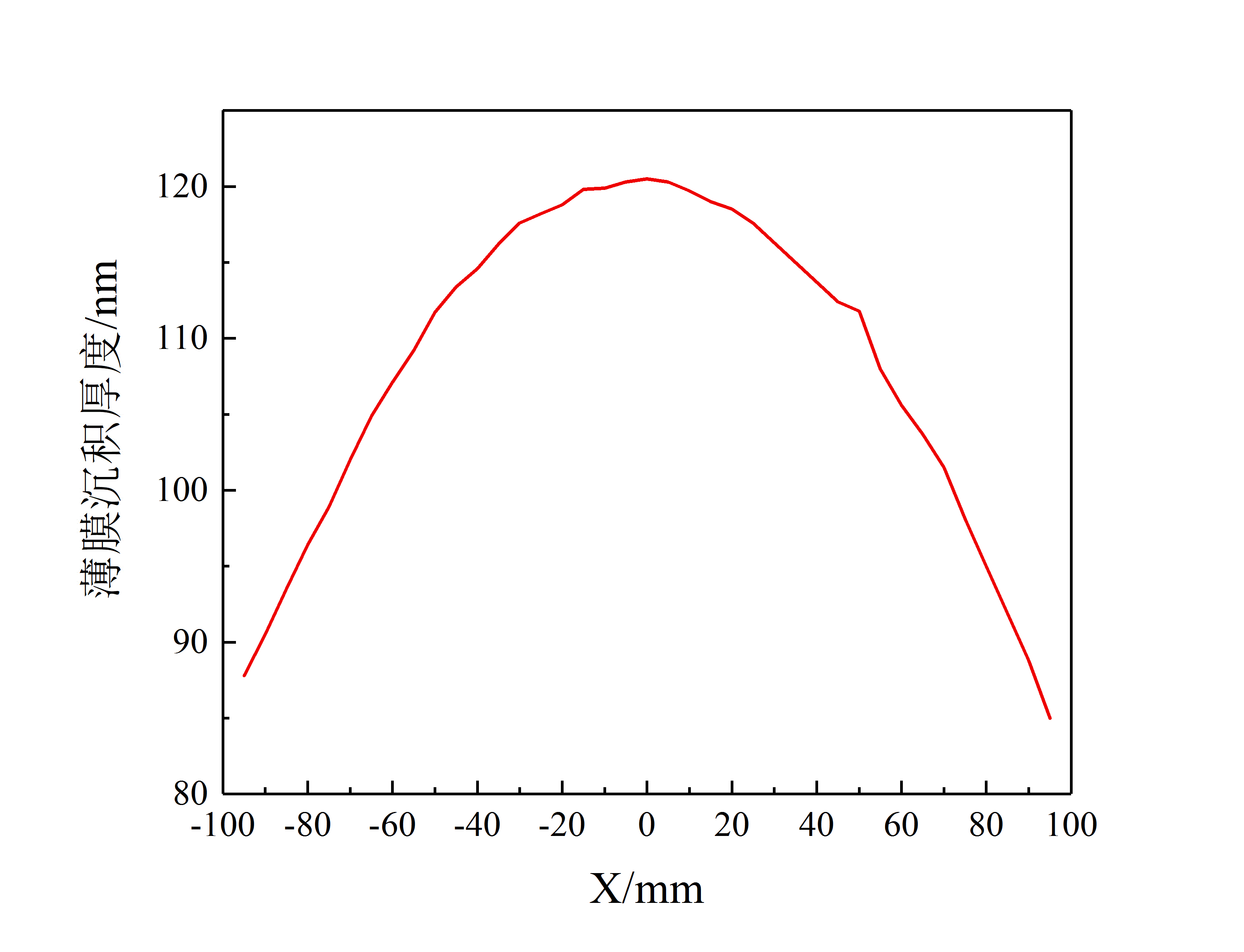

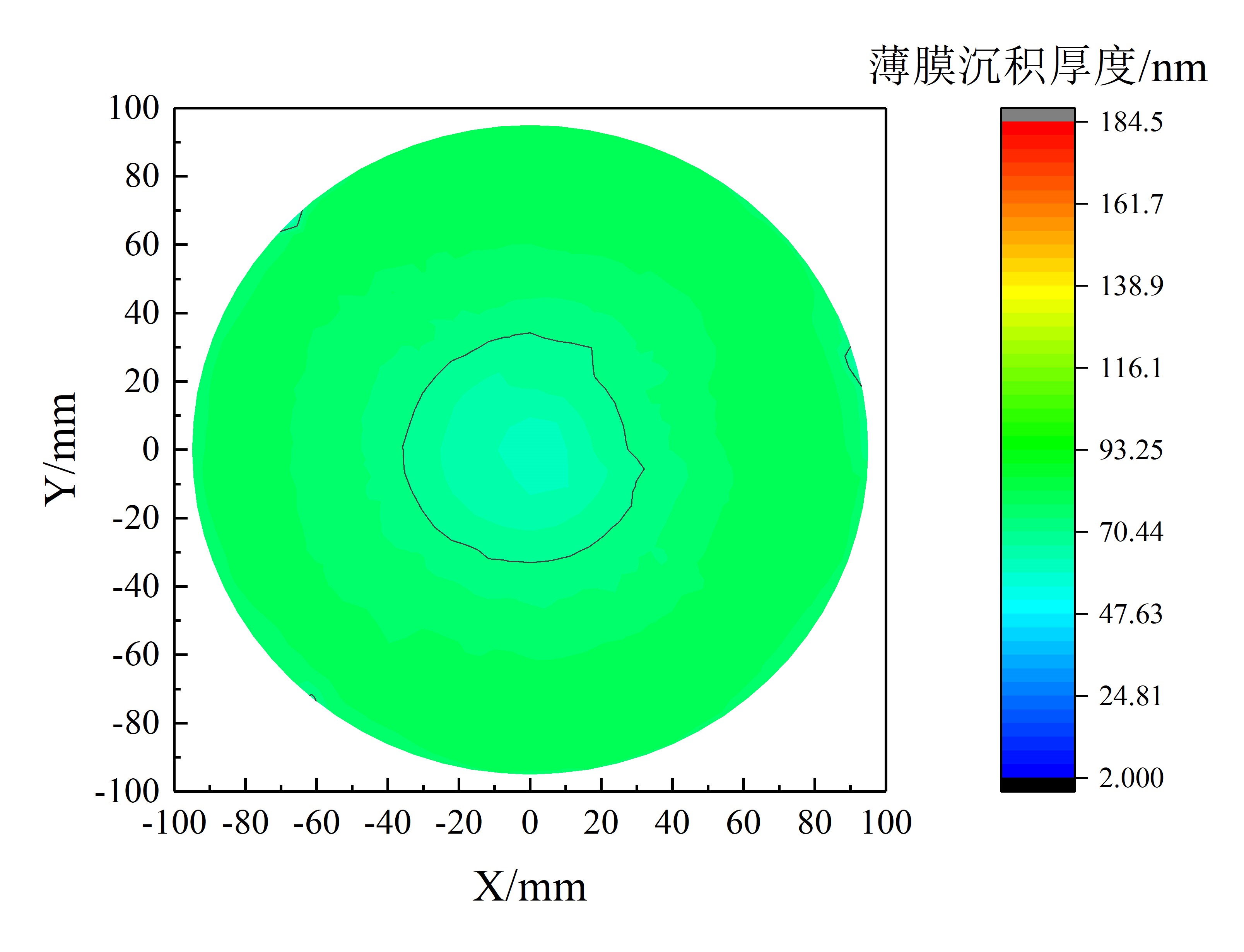

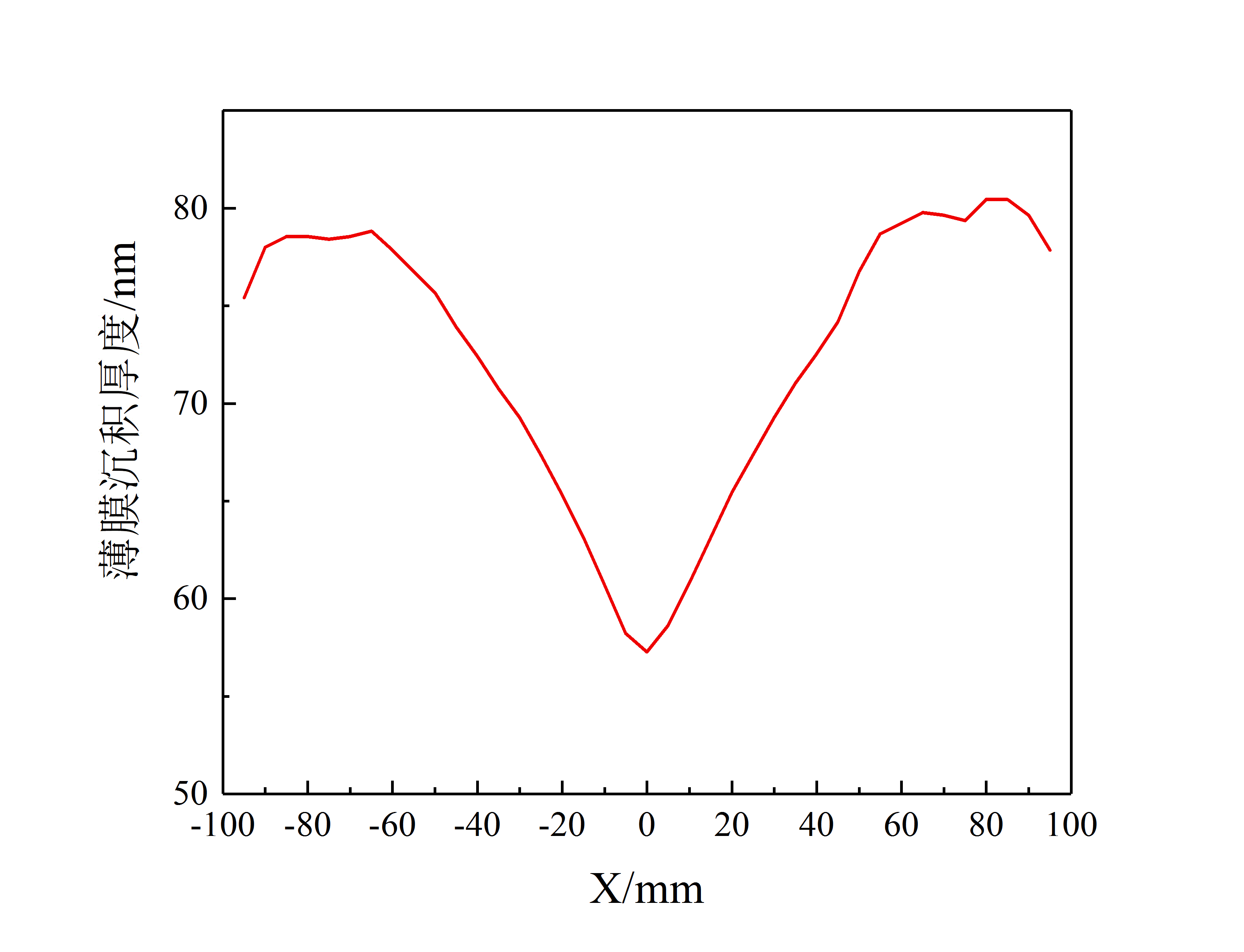

本文首先进行无修正板工件台旋转(5 r/min)的薄膜制备,初步了解该设备薄膜厚度制备均匀性的情况,其结果如图2、图3所示,从无修正板工件台旋转(5 r/min)薄膜厚度Map图和无修正板工件台旋转(5 r/min)薄膜厚度轴线39点测试曲线图可以看出,薄膜厚度呈现中心厚,两侧薄的现象,薄膜平均厚度为108.3 nm,薄膜厚度最大相差35.5 nm,薄膜均匀性为32.8%,薄膜均匀性很差,这主要是由于离子束轰击到靶材表面的一定区域面积且溅射的离子强度分布不均匀导致的[3-7]。

图2 无修正板工件台旋转(5 r/min)薄膜厚度Map图

图3 无修正板工件台旋转(5 r/min)薄膜厚度轴线39点测试曲线图

2.2 修正板修正方法

为提高薄膜均匀性,在工件盘与离子源之间且靠近工件盘处的位置添加修正板,并根据Ove Lyngnes提出的膜厚均匀性修正模型进行修正板的初步设计[7]。Ove Lyngnes均匀性修正原理表达式为:

Ui=Ni(1-Ci) (2)

其中,Ni是未使用修正板时的均匀性,通过测试即可获得,Ci为有效遮挡因子。在Ove Lyngnes提出的均匀性修正模型中,有效遮挡因子Ci的表达式为:

其中,Mn是修正板半径为n处的弧长,Pn、Sn是权重因子,Pn与修正板上薄膜粒子变化相关,Sn与公转盘上同一环带上薄膜粒子变化相关,an,i为几何遮挡因子,具体表达式详见文献[7]。本文根据Ove Lyngnes原理、无修正板工件台旋转(5 r/min)薄膜厚度Map图和无修正板工件台不旋转薄膜厚度Map图数据的计算,得到初始修正板结构,如图4、图5所示。

图4 无修正板工件台不旋转薄膜厚度map图

图5 初始修正板结构示意图

2.3 修正板第一次实验

通过对具有初始修正板工件台旋转(5 r/min)制备的薄膜厚度的Map图和轴线39点测试发现,如图6具有修正板工件台旋转(5 r/min)的薄膜厚度Map图和图7具有初始修正板工件台旋转(5 r/min)的薄膜厚度轴线39点测试曲线图所示,薄膜厚度分布规律呈现出中间薄,两侧厚的规律,与无修正板工件台旋转(5 r/min)制备薄膜的规律相反。

最后测得薄膜平均厚度为72.5 nm,薄膜厚度最大相差23.2 nm,薄膜均匀性为32.0%,相对于无修正工件台旋转(5 r/min)制备薄膜的厚度,修正板明显体现了遮挡作用,薄膜厚度降低,尤其在半径60 mm区域,薄膜厚度显著下降,与理论计算相差较大。

图6 具有修正板工件台旋转(5r/min)薄膜厚度Map图

图7 具有初始修正板工件台旋转(5 r/min)薄膜厚度轴线39点测试曲线图

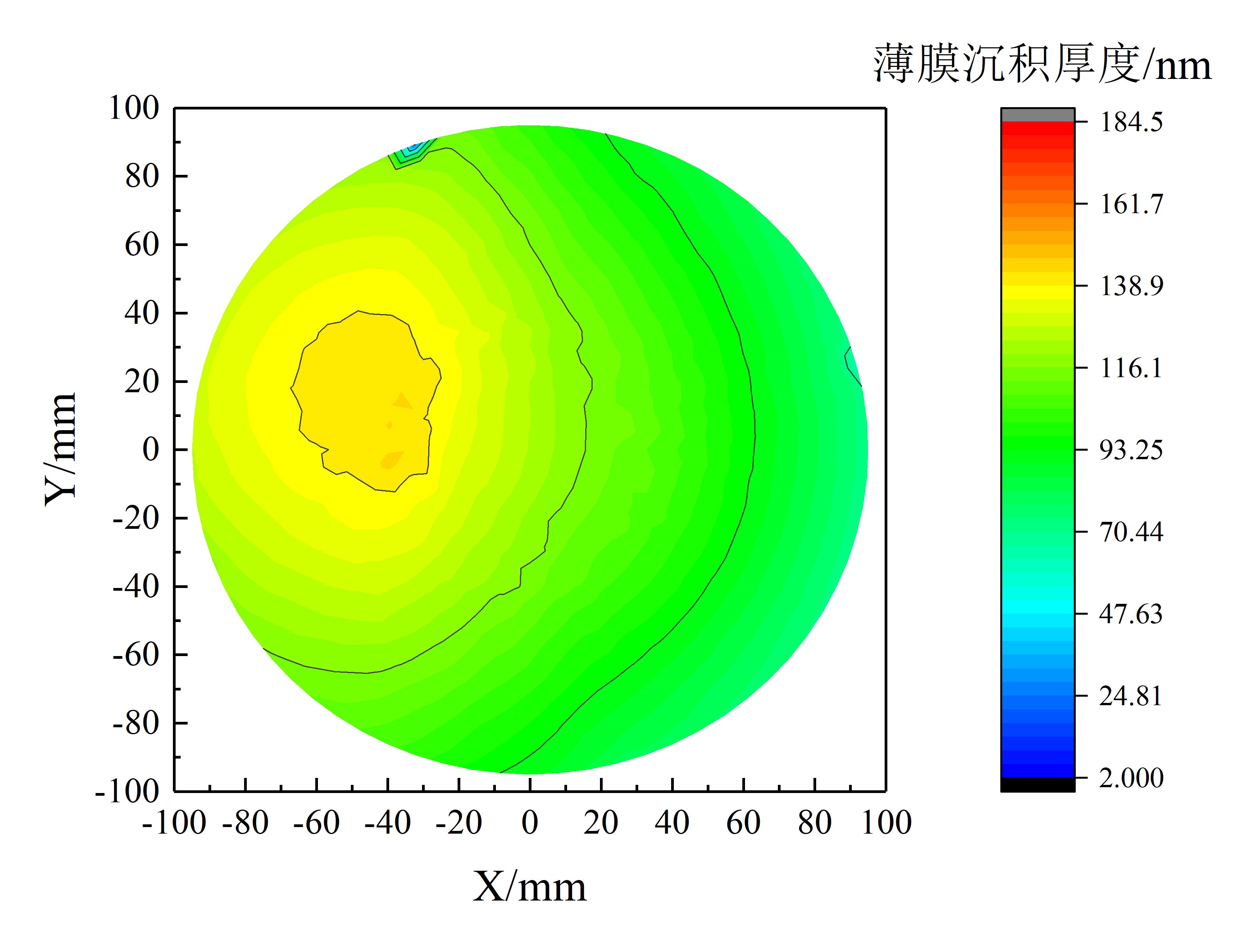

在实际的镀膜过程中工件台是连续转动的,由于均匀性修正板不可能直接贴在工件台上,与修正板理论位置存在差异,而是接触工件台,因此在薄膜粒子接触到修正板时会发生散射和衍射等,造成修正板遮挡效应区域的偏移[8]。从图8具有初始修正板工件台不旋转薄膜厚度Map图可以看出,修正板在基片上产生的遮挡区域中心向X轴负方向偏移约20 mm,Y轴正方向偏移约10 mm。

2.4 修正板外形第二次修正

本实验再次根据Ove Lyngnes原理,对具有初始修正板工件台不旋转薄膜厚度Map图和无修正板工件台旋转(5 r/min)薄膜厚度Map图数据进行计算,得到优化修正版形状,并经过10次迭代优化,最后得到如图9 所示的最终修正板结构。

图8 具有初始修正板工件台不旋转薄膜厚度Map图

图9 最终修正板结构示意图

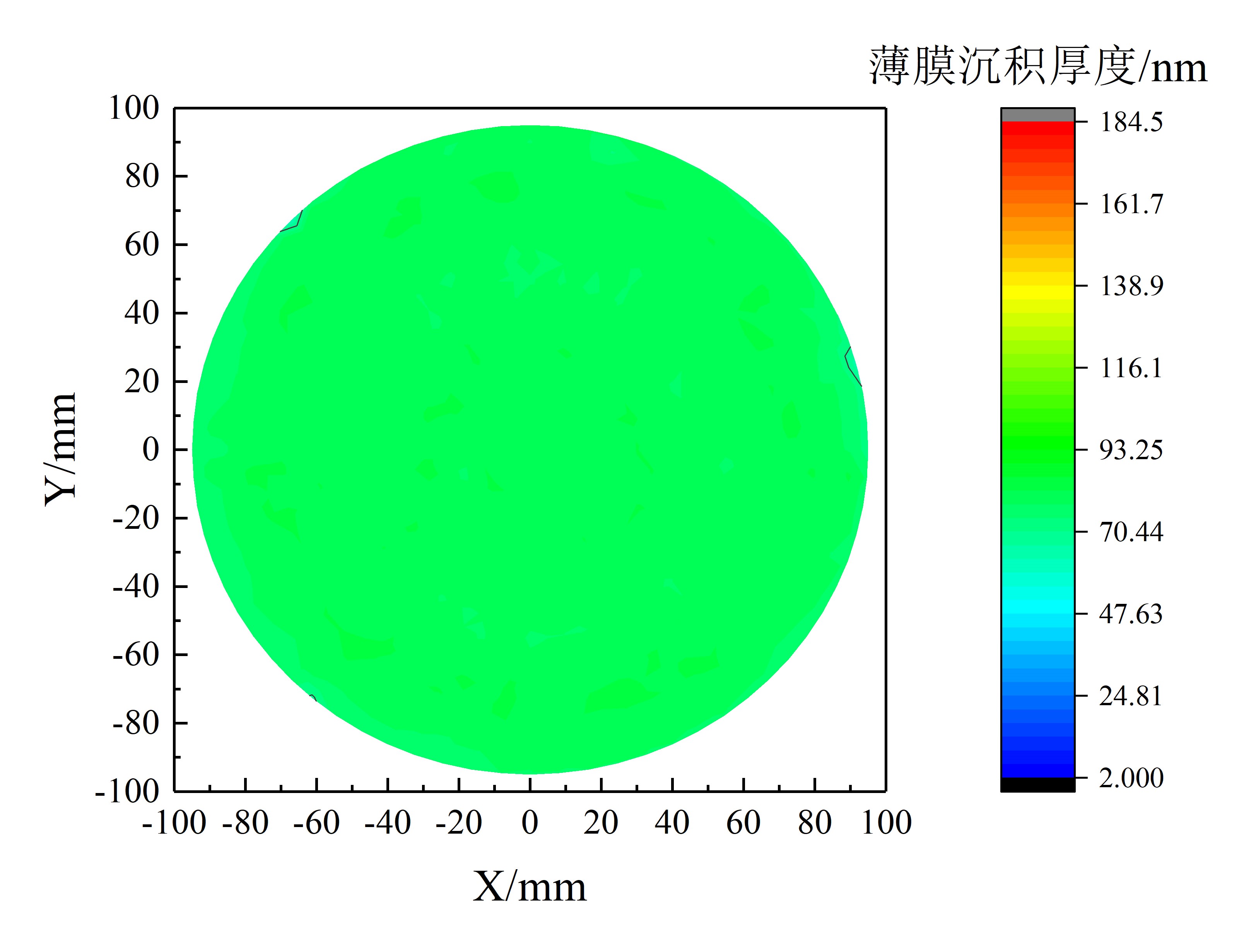

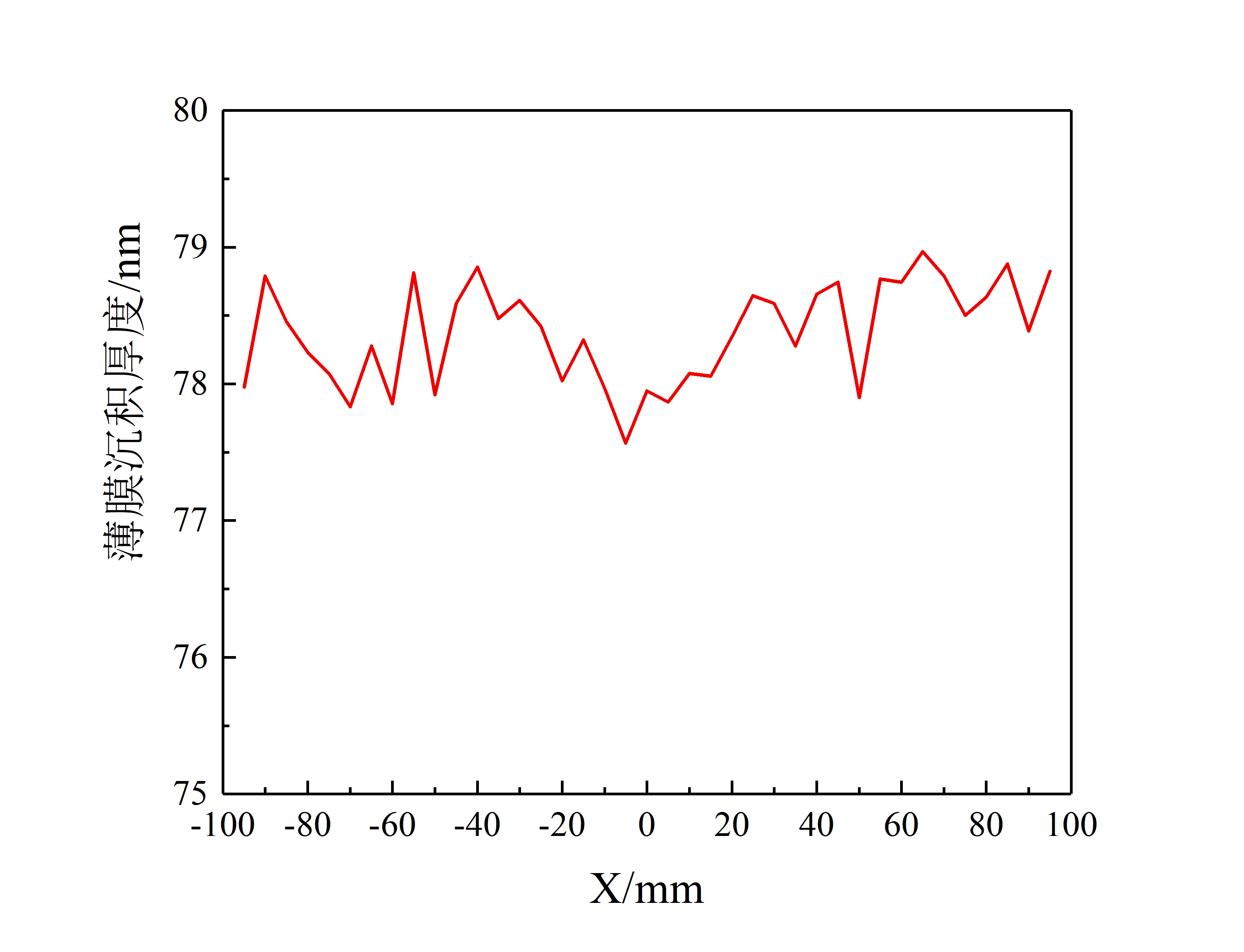

2.5 修正板第二次修正后实验结果

通过对具有最终修正板工件台旋转(5 r/min)制备薄膜厚度的Map图和轴线39点测试如图10和图11所示,薄膜厚度基本在78.4 nm附近波动,均匀性相对于无修正板和初始修正板有显著提高,薄膜均匀性为1.7%,薄膜平均厚度为78.4 nm,比初始修正板薄膜平均厚度大,比无修正板薄膜厚度平均值小,与遮挡区域面积大小规律一致。

图10 具有最终修正板工件台旋转(5 r/min)薄膜厚度Map图

图11 具有最终修正板工件台旋转(5 r/min)薄膜厚度轴线39点测试曲线图

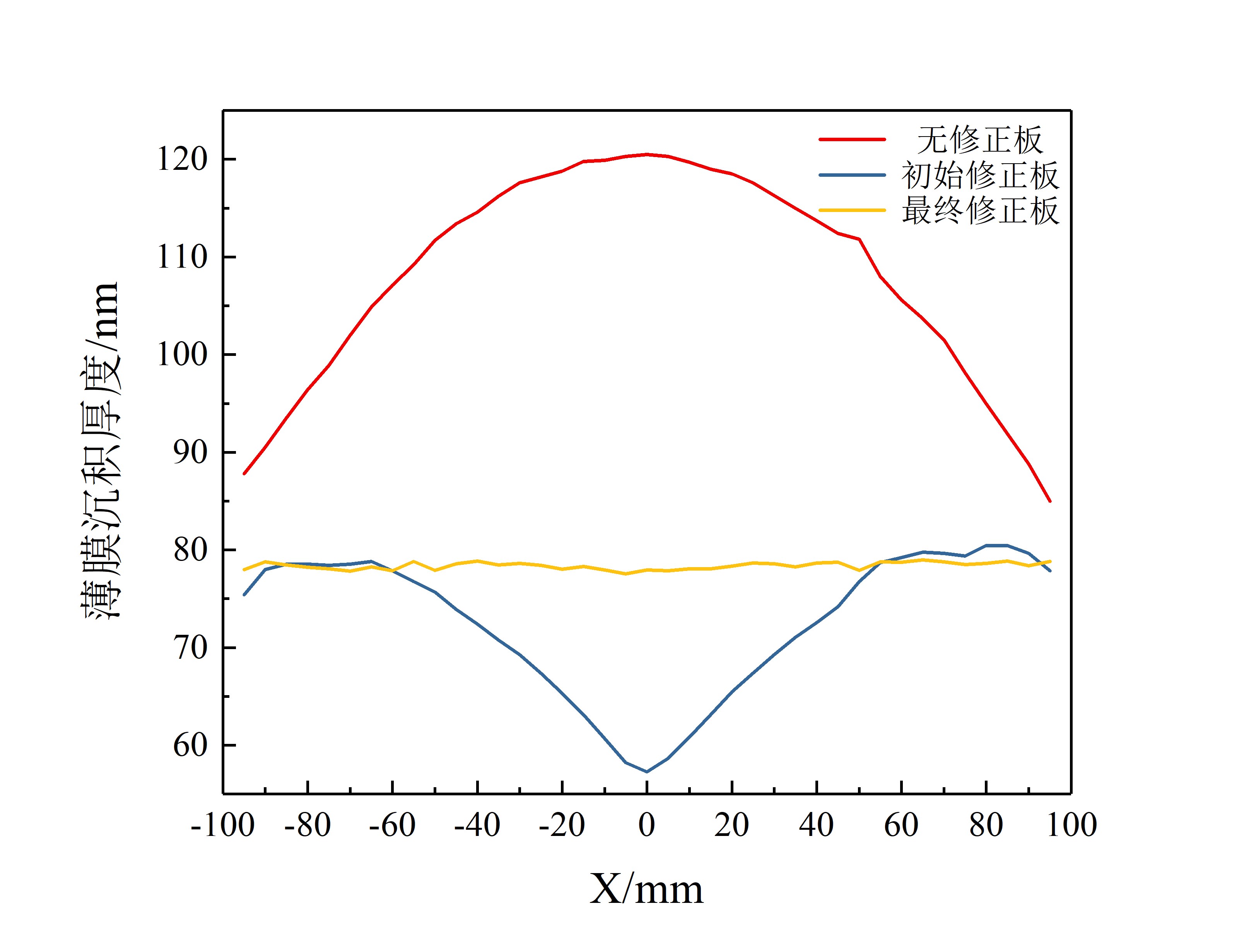

2.6 实验结果分析

从表2中的3种方式制备薄膜厚度均匀性和图12中的3种方式制备薄膜厚度轴线39点测试曲线图的结果可以看出,通过在工件盘与离子源之间且靠近工件盘处的位置添加修正板,是一种非常有效的校正薄膜厚度均匀性的手段,并通过调整修正挡板形状可以改善沉积薄膜的厚度均匀性,通过制作修正板,使薄膜的均匀性从32%提高至1.7%。

表2 三种方式制备薄膜厚度均匀性

|

名称 |

无修正板薄膜厚度/nm |

初始修正板薄膜厚度/nm |

最终修正板薄膜厚度/nm |

|

膜厚平均值 |

108.3 |

72.5 |

78.4 |

|

膜厚最大值 |

120.5 |

80.5 |

78.9 |

|

膜厚最小值 |

85 |

57.3 |

77.6 |

|

均匀性/% |

32.8 |

32.0 |

1.7 |

图12 三种方式制备薄膜厚度轴线39点测试曲线图

3 结论

通过实验结果表明,在工件盘与离子源之间且靠近工件盘处的位置添加修正板,是一种非常有效的校正薄膜厚度均匀性的手段,并通过调整修正挡板形状可以改善沉积薄膜的厚度均匀性,采用制作的修正板后,薄膜的均匀性从32%提高至1.7%。

参考文献:

[1] 尤大伟. 制备光学薄膜的离子源技术概述[[J]. 真空科学与技术学报,2009 (1):107-113.

[2] Huang Jun-jun,Gui Cheng-mei,Ding Ming,et al. Effect of assisted-ion-beam gases on the structure of amorphous silicon thin films prepared by ion-beam-assisted sputtering[J]. Materials Science Forum, 2016(852):1102-1107.

[3] 张立超,高劲松. 基于遮挡矩阵的膜厚修正挡板的设计[J]. 光学精密工程, 2013, 21(11): 2757-2763.

[4] D S Wang,X J Li,F M Nie,et al. Dwelling time calculation for film uniformity correction by ion beam sputtering process on larger optical materials[J]. Journal of Physics: Conference Series, 2020(1570):1-10.

[5] 才玺坤,张立超,时光,等. 离子束溅射制备低应力深紫外光学薄膜[J]. 中国光学,2016,9(6):649-655.

[6] 王长军,熊胜明. 大口径光学元件薄膜厚度均匀性修正[J]. 强激光与粒子束,2007, 19(7): 1153-1157.

[7] O. Lyngnes,J. Kraus,A. Ode,et al. Method for designing coating thickness uniformity shadow masks for deposition systems with a planetary fixture[C]. 57th Annual SVC Technical Conference Proceedings,May3-8,Chicago,USA,2014:1-6.

[8] 吕起鹏. 离子束溅射沉积Ta2O5/SiO2光学薄膜应力特性与应力形变调控研究[D]. 大连: 大连理工大学, 2019.

微信扫一扫,一键转发